1. Étendue de la fourniture et paramètres de la machine-outil

| Modèle | JH-850E | |

| Rayon de rotation maximal | mm | Ø910 |

| Mandrin hydraulique | pouce | 21" x 3 griffes |

| diamètre de coupe | mm | Ø850 |

| Hauteur de coupe maximale | mm | 730 |

| Poids maximal de la pièce à usiner | kg | 1600 |

| Déplacement de l'axe X | mm | +500,-40 |

| Déplacement de l'axe Z | mm | 750 |

| Vitesse de rotation de la broche | tr/min | 1-1500 |

| Type d'extrémité de broche | A2-11 | |

| Diamètre du roulement de broche | mm | Ø160 |

| Couple maximal de la broche | Nm | 850 |

| Forme de tourelle | E | |

| Spécifications du porte-outil de diamètre extérieur | mm | Bouche 32×32 |

| Spécifications du porte-outil de diamètre intérieur | mm | Φ50 |

| Capacité du magasin d'outils | 8 | |

| source d'énergie | Hydraulique | |

| Avance rapide sur l'axe X | m/min | 20 |

| Avance rapide sur l'axe Z | m/min | 20 |

| Moteur à broche | kW | 22 |

| Servomoteur axe X | kW | 3 |

| Servomoteur axe Z | kW | 7 |

| Capacité du réservoir hydraulique | L | 50 |

| Réservoir d'huile de lubrification | L | 2 |

| Poids mécanique | kg | 13,500 |

| Dimensions mécaniques (longueur/largeur/hauteur) | mm | 3600/2300/3400 prévaudront en nature. |

2. Configuration standard

| 1 | Mandrin hydraulique solide à trois mors de 21 pouces et cylindre rotatif | 1 |

| 2 | griffe souple | 1 |

| 3 | Circuit à deux étages haute et basse pression Chuck | 1 |

| 4 | Chariot à frites | 1 |

| 5 | Convoyeur à copeaux de fer | 1 |

| 6 | Tôle entièrement étanche aux éclaboussures | 1 |

| 7 | Dispositif de coupe d'eau et d'évier | 1 |

| 8 | Système de lubrification automatique de la machine complète | 1 |

| 9 | Capacité de la tourelle à outils 12 pièces | 1 |

| 10 | Échangeur de chaleur pour armoire électrique | 1 |

| 11 | Unité de système hydraulique (refroidisseur à air) | 1 |

| 12 | lampe de travail | 1 |

| 13 | voyant d'avertissement | 1 |

| 14 | Vis de base et entretoises horizontales | 1 |

| 15 | Fonction de contrôle CNC : série Faunc 0i-T (LCD 10,4"), fonction standard | 1 |

| 16 | protection de sécurité de porte | 1 |

| 17 | Manuel de maintenance (FANUC) | 1 |

| 18 | Formulaire de contrôle de précision (chinois) | 1 |

3. Configurations spéciales sélectionnées par le client

| 1 | porte-outil, diamètre extérieur du porte-outil | 2 |

| 2 | Porte-outil, porte-outil à face d'extrémité intérieure | 2 |

| 3 | Manchon Ø40,Ø32 | 1 chacun |

4. Liste des principaux accessoires

Liste des pièces principales de la machine-outil

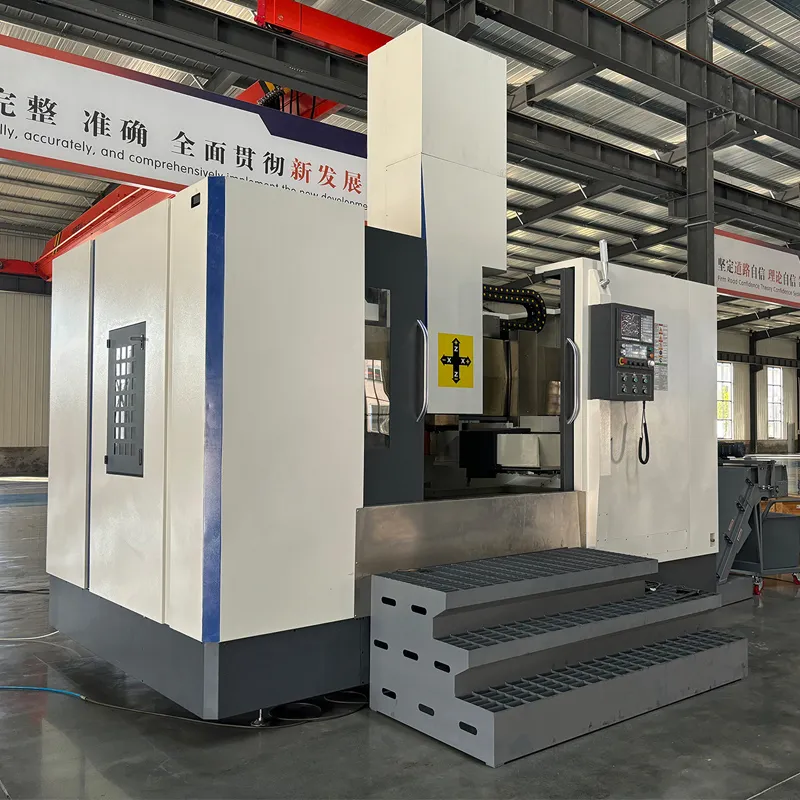

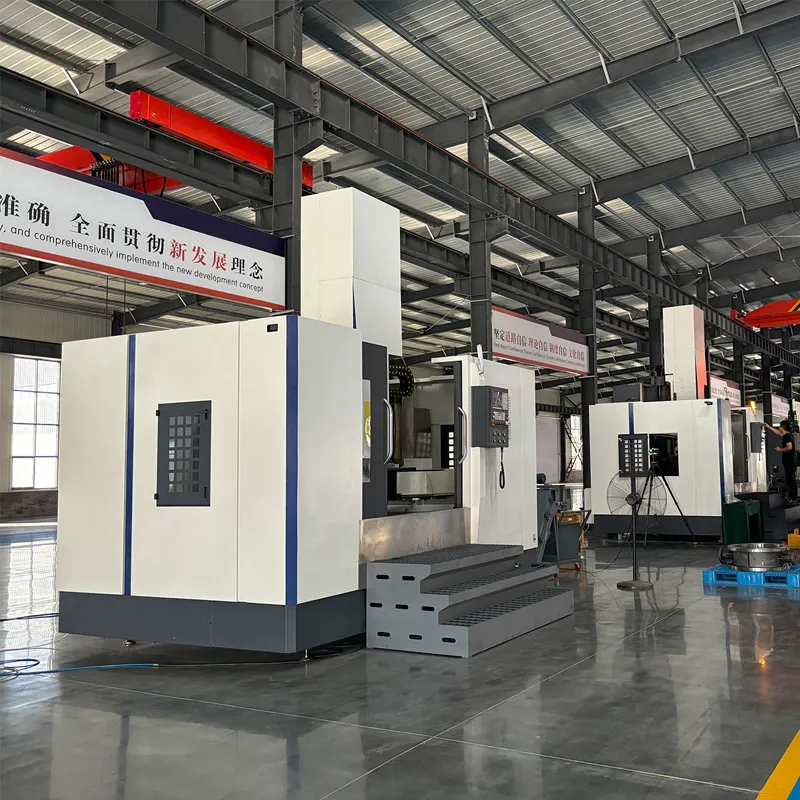

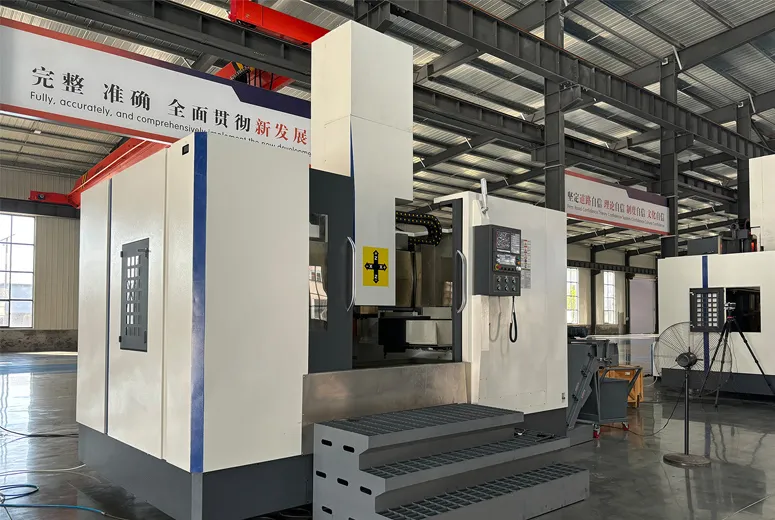

Tour vertical JH-850E

| Article | nom | Spécifications et modèles | fabricant | Remarque |

| 1 | Matériau de la structure du lit | Structure en caisson, fonte à haute résistance | ||

| 2 | Système CNC | FANUC 0i-TF | FANUC | |

| 3 | Servomoteur axes X, Z | 3,0/7,0 kW | FANUC | |

| 4 | Moteur à broche | 22 kW | ||

| 5 | Roulements de broche | Ø 160 | JaponNSKP4 | ou un produit équivalent à la place |

| 6 | Système de lubrification automatique | vallée de la rivière | ou un produit équivalent à la place | |

| 7 | système de fluide de coupe | Étoile | ou un produit équivalent à la place | |

| 8 | Structure de changement d'outil | Tourelle horizontale, 8 positions d'outils | Marque taïwanaise | ou un produit équivalent à la place |

| 9 | Mandrin hydraulique | 21 pouces | Marque taïwanaise | ou un produit équivalent à la place |

| 11 | Vis à billes | X, Φ40, Z Φ45 | Merci | ou un produit équivalent à la place |

| 12 | Galets renforcés pour rails de ligne | 45 mm | Merci | ou un produit équivalent à la place |

| 13 | Roulements des axes X et Z | 30TAC62B | Japon NSK | Ou produit équivalent pour remplacer P4 |

| 14 | Échangeur de chaleur pour boîtier électrique | Weston | ou un produit équivalent à la place | |

| 15 | Composants électriques | relais | OMRON | ou un produit équivalent à la place |

| 16 | Pièces électriques | Contacteur électromagnétique | Schneider | ou un produit équivalent à la place |

| 17 | Système hydraulique | Les Sept Mers de Taïwan | ou un produit équivalent à la place |

5. Tour vertical CNC à grande vitesse

Les produits de tour vertical à grande vitesse CNC de Jiahua couvrent une gamme complète de produits de 400 à 3000. Le produit est principalement utilisé dans des industries telles que l'énergie, la pétrochimie, le transport ferroviaire, les machines d'ingénierie, les véhicules à énergie nouvelle, les machines médicales, les roulements, les semi-conducteurs et 3C.

Cadre de lit

Moulage intégré en fonte renforcée avancée, structure symétrique, en forme de boîte et très rigide avec nervures en maille renforcées, capable de résister à la compression par gravité et de résister à la déformation. La structure renforcée de la plaque à nervures en forme de riz peut résister à la flexion, à la déformation thermique et aux forces de torsion, tout en obtenant une résistance sismique et en améliorant la rigidité. Une fois la coulée terminée, elle subit un processus de recuit étroitement contrôlé pour éliminer les contraintes internes et réduire les effets de fluage.

Colonne

Structure de boîte en fonte renforcée avancée avec un coefficient de section de rapport longueur/largeur accru et des plaques nervurées en maille renforcées sur la paroi intérieure.

La plaque nervurée en forme de riz améliore la rigidité, peut résister aux forces latérales de coupe, aux forces de torsion et a pour effet d'absorber les chocs et de renforcer la rigidité. Une fois la coulée terminée, elle subit un processus de recuit étroitement contrôlé pour éliminer les contraintes internes et réduire les effets de fluage.

Selle (siège axe X, Z)

Fonte renforcée avancée, assemblage de toutes les glissières et tables coulissantes, le matériau est recuit pour éliminer les contraintes et éviter l'influence du fluage. Pièces moulées structurelles résistantes aux forces de torsion et de coupe.

Tête de broche à haute résistance

La broche adopte des roulements à billes angulaires de haute précision et des roulements à billes de la série NN, avec une excellente précision de rigidité radiale et axiale pour le serrage et le positionnement. Lubrifiez avec de la graisse spécialisée pour contrôler efficacement la génération de chaleur, supprimer la déformation thermique et assurer la durabilité et la stabilité de la broche. Assemblez dans une chambre à température constante, réussissez le test, puis envoyez la machine pour l'assemblage ; peut garantir la durée de vie de la broche, une haute précision, une vitesse élevée et un effet de fonctionnement continu 24 heures sur 24.

Système d'alimentation à deux axes

Le servomoteur est directement lié à la vis à billes, avec une excellente précision et une réponse d'induction élevée, garantissant la précision de positionnement et la répétabilité.

Les deux extrémités de la vis à billes sont équipées de roulements à billes coudés de haute précision et très résistants, également appelés préchargement de roulement et préchargement de vis, qui sont assemblés sur la base de l'expérience théorique et pratique accumulée pour garantir la rigidité, la précision et la stabilité du système.

Tourelle à grande vitesse et haute précision

Tourelle à roue convexe haute vitesse et haute précision pour un changement d'outil rapide. Grâce à un connecteur denté incurvé pour le positionnement, le jeu nul garantit la répétabilité et la précision du positionnement.

Convoyeur à copeaux monté à l'arrière et dispositif de refroidissement par eau

Les copeaux sont déchargés à proximité de la broche et le lit est lavé avec de l'eau pour copeaux afin d'éliminer rapidement les copeaux de fer et la chaleur vers le convoyeur, réduisant ainsi la déformation thermique en se séparant du corps principal.

Le rail de guidage et la vis à billes supportent des paliers aux deux extrémités. La vis de guidage à billes est équipée de roulements à billes coudés haute précision et robustes aux deux extrémités, appelés préchargement de roulement et préchargement de vis, qui sont assemblés sur la base de l'expérience accumulée à partir d'une utilisation théorique et pratique pour assurer la rigidité, la précision et la stabilité du système.

Le système de contrôle adopte le dernier système de contrôle Fanuc 0iTF, qui est parfaitement combiné avec les moteurs Fanuc. Il peut parfaitement résoudre le traitement de divers programmes complexes, améliorer la précision d'usinage des pièces, améliorer la douceur de surface et améliorer l'efficacité de l'usinage. Il ajoute également une fonction de pré-lecture du programme.

La plaque signalétique identifie clairement les informations sur la pièce, ce qui facilite la maintenance après-vente

Toutes les pièces de la machine-outil sont traitées et assemblées pour garantir que la qualité du produit fini répond aux plans du produit et aux exigences techniques pertinentes. Ses normes de sécurité sont conformes aux dispositions pertinentes de la norme GB15760-1995 « Conditions techniques générales pour la protection de sécurité des machines-outils de coupe des métaux ». Sa norme de précision est conforme aux dispositions pertinentes de la norme ISO 230-1 « Règles générales pour l'inspection des machines-outils ».

Liste des boîtes à outils pour tours verticaux CNC

| numéro de série | Nom du produit | quantité | |

| 1 | clé mobile 12" | 1 | |

| 2 | Un jeu de clés hexagonales à tête sphérique (1,5-10) | 1 | |

| 3 | Tournevis + personnage 4" | 1 | |

| 4 | Tournevis - taille 4" | 1 | |

| 5 | sur non | 1 | |

| 6 | boîte à outils | 1 |

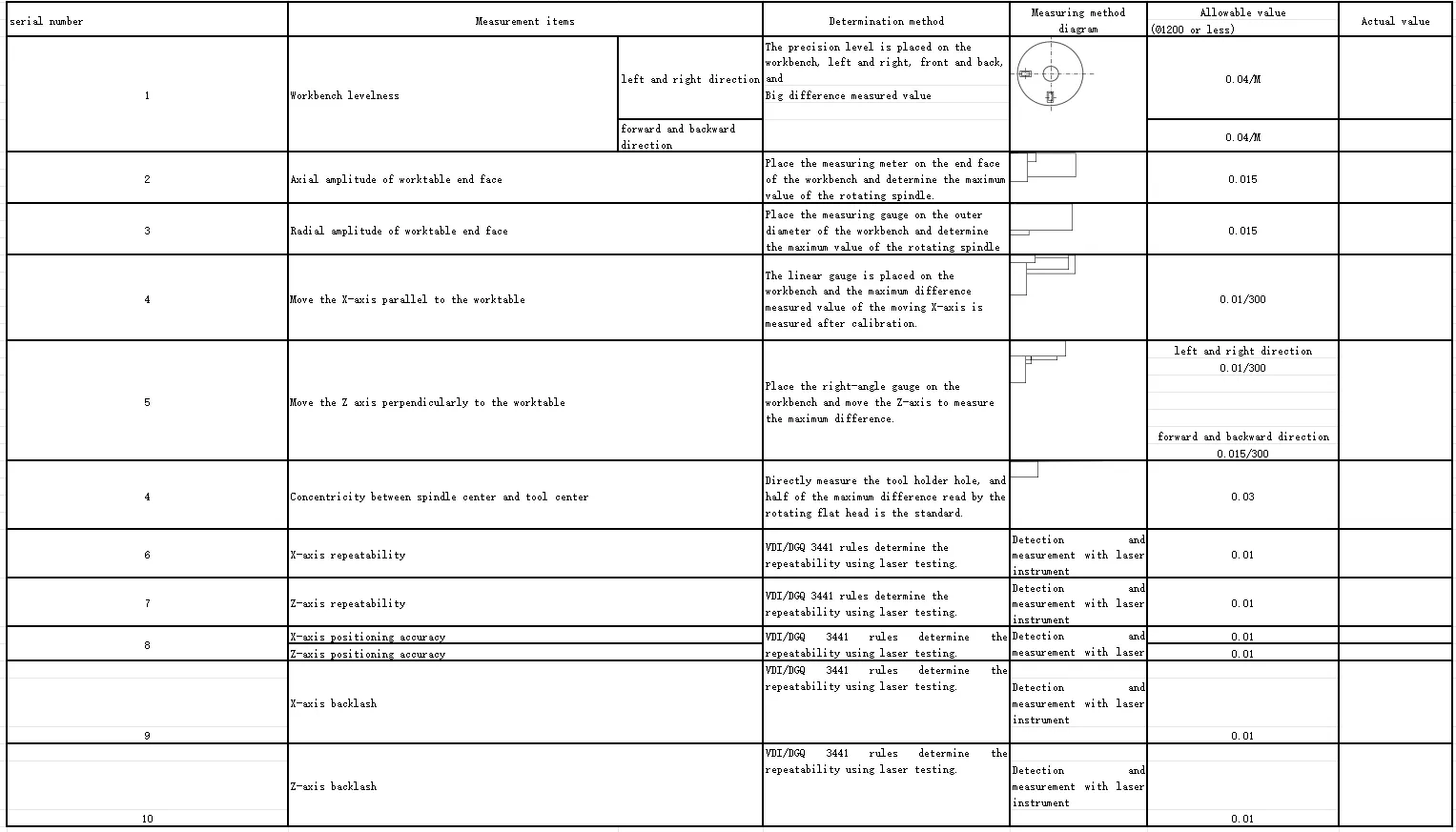

Formulaire d'enregistrement d'inspection de précision du tour vertical JH

Numéro de fabrication : Numéro :

Le client rencontrera le personnel suivant :

Type de machine : Personnel d'inspection :

Date : Unité : mm

(1)Installation et débogage

1. Après la signature du contrat, la partie B doit fournir le schéma de fondation et l'emplacement des conduites d'arrivée de gaz, d'eau et d'électricité dans un délai d'un mois. Si nécessaire, la partie A doit préfabriquer la fondation en béton armé selon le schéma de fondation et installer à l'avance une alimentation électrique triphasée 380 V (± 5 %) 50 Hz. L'alimentation électrique régulée peut être déterminée en fonction de la fluctuation de l'alimentation électrique de l'usine, et la fluctuation de tension de l'alimentation électrique ne doit pas dépasser 380 V ± 5 %.

2. Une fois l'équipement transporté à l'emplacement désigné par les deux parties, la partie A se chargera des travaux nécessaires à son positionnement à l'usine. Avec l'aide de la partie B, la partie A sera responsable du levage, du déchargement, du déballage, du positionnement de la machine-outil et du réglage horizontal approximatif de l'équipement.

3. Une fois que l'inspection de l'apparence de l'équipement est confirmée comme étant correcte, les deux parties doivent organiser du personnel pour compter conjointement les données aléatoires et les pièces jointes de la machine-outil conformément au contenu du contrat.

4. Une fois l'équipement arrivé à l'usine, la partie A sera responsable de :

4-1 Planifiez la position d'installation de la machine, le positionnement de l'installation de l'équipement et effectuez des réglages approximatifs.

4-2 Les opérateurs doivent être familiarisés à l’avance avec les informations de base de la machine-outil.

Préparez la pièce, les outils de coupe et les montages pour la coupe d'essai.

5. À l’exception des outils spécialisés requis pour les travaux d’installation et de débogage, les autres outils et jauges doivent être fournis par la partie A.

6. La première partie doit fournir le transport urbain et les repas de travail autant que possible.

Une fois l'équipement arrivé à l'usine du client, il est nécessaire d'ouvrir le carton et de vérifier les accessoires et d'inspecter l'équipement avec l'ingénieur du service commercial. Si la partie A déballe le carton sans la présence de l'ingénieur du service commercial, la partie A sera responsable de tout élément manquant ou endommagé.

(2) Contrôle d'acceptation

6-2-1 Inventaire et inspection des principaux accessoires des machines-outils.

6-2-2 Inspection de l’état de fonctionnement de l’équipement.

6-3-3 Acceptation de la précision des machines-outils : Emas fournit un formulaire d'inspection de la précision en usine. Après accord mutuel, la partie A peut procéder à des inspections aléatoires sur la base du principe de ne pas démonter l'équipement. La partie A est responsable de la fourniture des outils d'inspection et des instruments de mesure nécessaires à l'inspection.

(3) Une fois toutes les inspections terminées, signez le rapport d'acceptation de livraison

Dans les 30 jours suivant l'arrivée de la machine-outil à l'usine du client, si les travaux d'installation et de débogage ne sont pas effectués pour des raisons liées au client, il sera considéré que la machine-outil a passé l'acceptation finale.

(4) Formation technique

1. Formation : La partie A peut envoyer des techniciens au centre technologique de Jiahua Hebei pour une période de formation de 5 jours ouvrables, avec 2 à 3 stagiaires. Jiahua prend en charge la formation gratuite et le déjeuner de travail, et la partie A prend en charge les frais d'hébergement et de transport.

2. La formation sur site de la Partie A sera réalisée par les ingénieurs d'Emas dans l'usine où se trouve la Partie A pour l'installation et la mise en service, ainsi que la formation à l'utilisation et à la maintenance des machines-outils. Durée : 5 jours ouvrables.

3. Le personnel participant à la formation en programmation de la partie A doit avoir une base technique dans l'utilisation de machines-outils ou une formation professionnelle, et le personnel participant à la formation à l'exploitation et à la maintenance doit avoir certaines compétences générales en matière d'utilisation de machines-outils.

4. Pendant l'utilisation de l'équipement, fournir en temps opportun aux utilisateurs des consultations techniques pertinentes, des services techniques sur site et des pièces de rechange pour la maintenance, et fournir des services de suivi.

(5) Garantie de la machine et service après-vente

1. Période de garantie gratuite pour les machines-outils :

12 mois à compter de la date d'acceptation de la machine en libre-service pour la partie mécanique.

12 mois à compter de la date d'acceptation de la machine en libre-service pour la partie contrôleur.

2. Le service après-vente pendant la période de garantie sera fourni gratuitement par la partie B. La deuxième partie doit répondre dans les 8 heures suivant la réception de l'avis de service (fax ou lettre). Si l'utilisateur ne peut pas résoudre le problème par lui-même et doit envoyer du personnel à l'usine pour le traitement, la deuxième partie doit s'assurer d'arriver sur le site de l'utilisateur dans un délai d'un jour ouvrable pour résoudre le problème.

3. Pendant la période de garantie, s'il s'agit d'une utilisation normale ou de produits non consommables, la partie B est responsable de la fourniture gratuite des pièces endommagées et des réparations.

4. Les situations suivantes, bien que se trouvant dans la période de garantie, ne sont pas applicables et l'utilisateur doit payer les frais de réparation :

4-1 En cas de catastrophes naturelles Les catastrophes d’origine humaine sont des dommages causés par des catastrophes auxquelles la force humaine ne peut résister.

4-2 Dysfonctionnements causés par une utilisation et un entretien inappropriés par la partie A.

4-3 est un dommage artificiel causé par un processus de chargement et de déchargement incorrect ou par une durée de stockage prolongée en raison de la faute de la partie A, entraînant des dommages à l'apparence ou à l'intérieur de la machine, ainsi qu'un auto-démontage et une modification.

5. En dehors de la période de garantie, la partie B doit établir une bonne relation de service après-vente avec la partie A et fournir les pièces de rechange requises à la partie A à un prix réduit. En cas de dysfonctionnement, la partie B doit répondre dans les 8 heures suivant la réception de la notification de l'utilisateur. Si du personnel doit être envoyé à l'usine pour être traité, la partie B doit s'assurer qu'il arrive dans un délai d'un jour ouvrable. Le coût sera déterminé par négociation entre les deux parties.

6. Centre de service technique