1. Zakres dostawy i parametry obrabiarki

| Model | JH-850E | |

| Maksymalny promień obrotu | mm | Ø910 |

| Uchwyt hydrauliczny | cal | 21" x 3 pazury |

| średnica cięcia | mm | Ø850 |

| Maksymalna wysokość koszenia | mm | 730 |

| Maksymalna waga obrabianego przedmiotu | kg | 1600 |

| Przesuw osi X | mm | +500, -40 |

| Przesuw osi Z | mm | 750 |

| Prędkość wrzeciona | obr./min | 1-1500 |

| Typ końcówki wrzeciona | A2-11 | |

| Średnica łożyska wrzeciona | mm | Ø160 |

| Maksymalny moment obrotowy wrzeciona | Nm | 850 |

| Forma wieżyczki | E | |

| Specyfikacje uchwytu narzędziowego o średnicy zewnętrznej | mm | Usta 32×32 |

| Specyfikacje uchwytu narzędziowego o średnicy wewnętrznej | mm | Φ50 |

| Pojemność magazynka narzędzi | 8 | |

| źródło zasilania | Hydrauliczny | |

| Szybki posuw osi X | metrów na minutę | 20 |

| Szybki posuw osi Z | metrów na minutę | 20 |

| Silnik wrzeciona | kw | 22 |

| Silnik serwo osi X | kw | 3 |

| Silnik serwo osi Z | kw | 7 |

| Pojemność zbiornika hydraulicznego | L | 50 |

| Zbiornik oleju smarowego | L | 2 |

| Waga mechaniczna | kg | 13,500 |

| Wymiary mechaniczne (długość/szerokość/wysokość) | mm | 3600/2300/3400 będą rozstrzygane w naturze. |

2. Konfiguracja standardowa

| 1 | 21-calowy trójszczękowy solidny uchwyt hydrauliczny i cylinder obrotowy | 1 |

| 2 | miękki pazur | 1 |

| 3 | Obwód dwustopniowy wysokiego i niskiego ciśnienia | 1 |

| 4 | Wózek na chipsy | 1 |

| 5 | Transporter wiórów żelaznych | 1 |

| 6 | Kompletna blacha odporna na zachlapanie | 1 |

| 7 | Urządzenie do cięcia wody i zlew | 1 |

| 8 | W pełni automatyczny system smarowania olejem maszynowym | 1 |

| 9 | Pojemność wieży narzędziowej 12 sztuk | 1 |

| 10 | Wymiennik ciepła szafy elektrycznej | 1 |

| 11 | Jednostka układu hydraulicznego (chłodnica chłodzona powietrzem) | 1 |

| 12 | światło robocze | 1 |

| 13 | światło ostrzegawcze | 1 |

| 14 | Podstawowe śruby i dystanse poziome | 1 |

| 15 | Funkcja sterowania CNC: seria Faunc 0i-T (10,4" LCD), funkcja standardowa | 1 |

| 16 | zabezpieczenie drzwi | 1 |

| 17 | Instrukcja konserwacji (FANUC) | 1 |

| 18 | Formularz kontroli dokładności (chiński) | 1 |

3. Konfiguracje specjalne wybrane przez Klienta

| 1 | uchwyt narzędziowy, uchwyt narzędziowy o średnicy zewnętrznej | 2 |

| 2 | Uchwyt narzędziowy, uchwyt narzędziowy z wewnętrzną powierzchnią czołową | 2 |

| 3 | Rękaw Ø40,Ø32 | 1 każdy |

4. Lista głównych akcesoriów

Lista głównych części obrabiarki

Tokarka pionowa JH-850E

| Przedmiot | nazwa | Dane techniczne i modele | producent | Uwaga |

| 1 | Materiał konstrukcji łóżka | Konstrukcja skrzynkowa, żeliwo o wysokiej wytrzymałości | ||

| 2 | System CNC | FANUC 0i-TF | FANUC | |

| 3 | Silnik serwo osi X, Z | 3,0/7,0 kW | FANUC | |

| 4 | Silnik wrzeciona | 22 kW | ||

| 5 | Łożyska wrzeciona | Ø160 | JaponiaNSKP4 | lub równoważny produkt |

| 6 | Automatyczny system smarowania | dolina rzeki | lub równoważny produkt | |

| 7 | układ cieczy tnącej | Ster | lub równoważny produkt | |

| 8 | Struktura zmiany narzędzi | Wieżyczka pozioma, 8 pozycji narzędzi | Marka tajwańska | lub równoważny produkt |

| 9 | Uchwyt hydrauliczny | 21 cali | Marka tajwańska | lub równoważny produkt |

| 11 | Śruba kulowa | X, Φ40, Z Φ45 | Dziękuję | lub równoważny produkt |

| 12 | Wzmocnione rolki szyny liniowej | 45mm | Dziękuję | lub równoważny produkt |

| 13 | Łożyska osi X, Z | 30TAC62B | Japonia NSK | Lub równoważny produkt zastępujący P4 |

| 14 | Wymiennik ciepła skrzynki elektrycznej | Weston | lub równoważny produkt | |

| 15 | Elementy elektryczne | przekaźnik | Omron | lub równoważny produkt |

| 16 | Części elektryczne | Stycznik elektromagnetyczny | Schneider | lub równoważny produkt |

| 17 | Układ hydrauliczny | Tajwan Siedem Mórz | lub równoważny produkt |

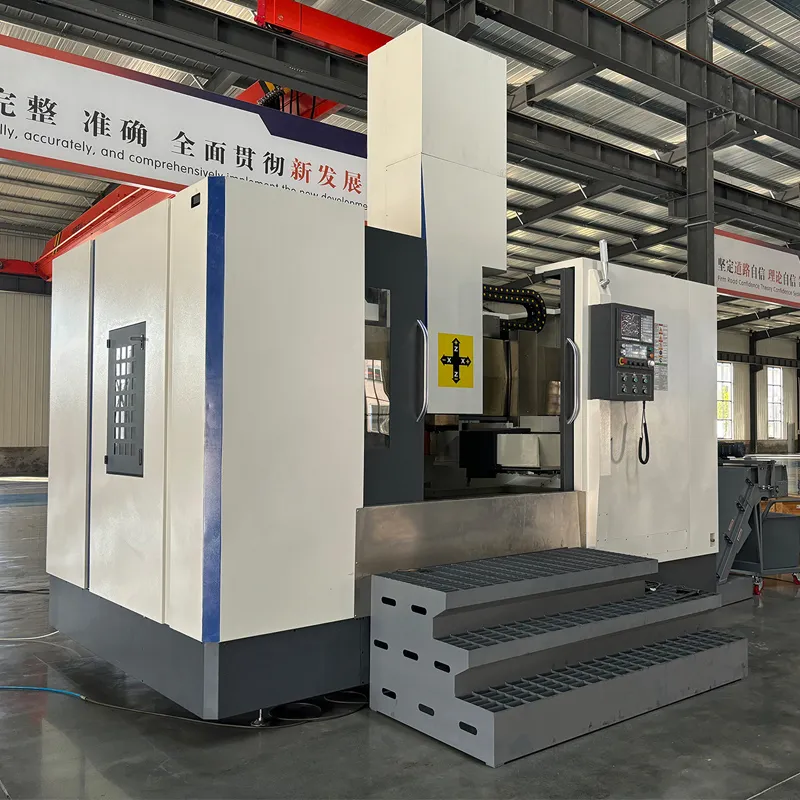

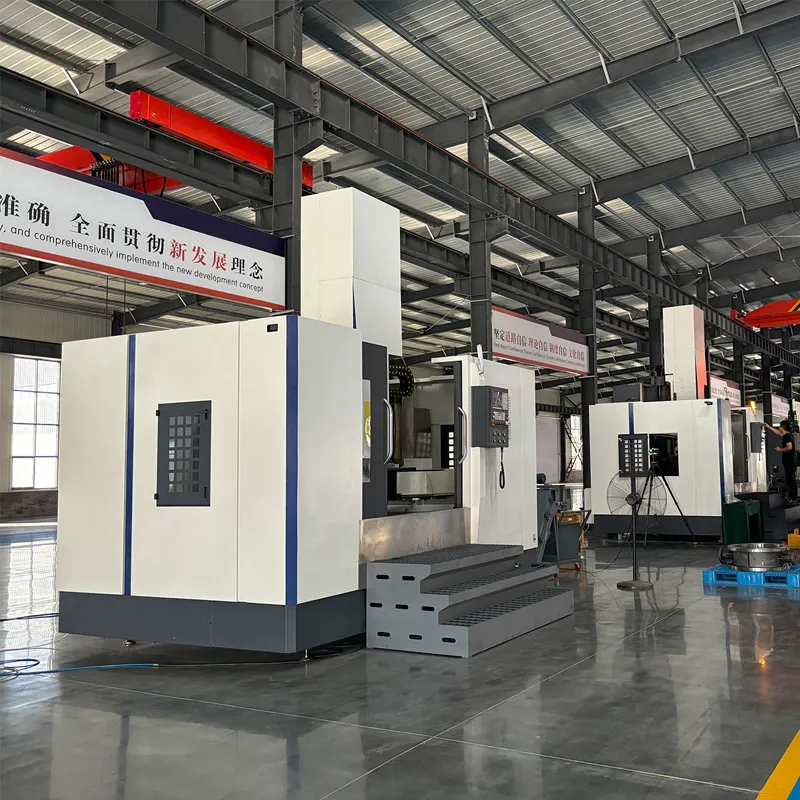

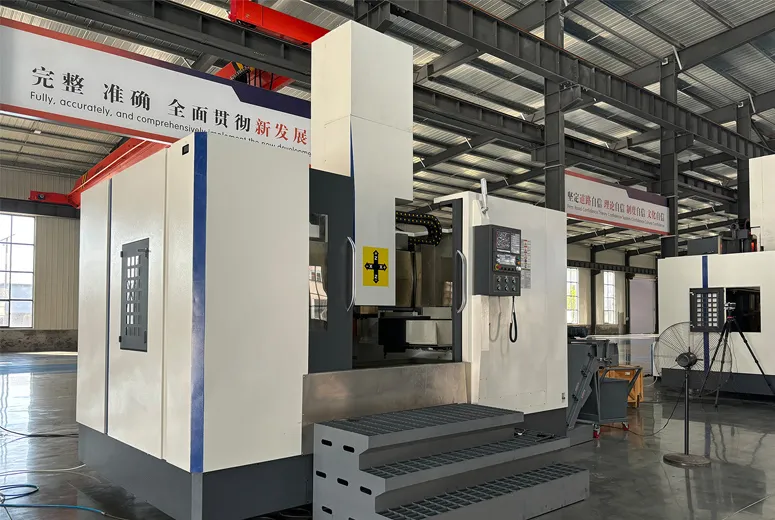

5. Tokarka pionowa CNC szybkoobrotowa

Produkty Jiahua CNC high-speed vertical lathe obejmują pełną gamę 400-3000 produktów. Produkt jest głównie używany w takich branżach jak energetyka, petrochemia, transport kolejowy, maszyny inżynieryjne, nowe pojazdy energetyczne, maszyny medyczne, łożyska, półprzewodniki i 3C.

Rama łóżka

Zaawansowana, wzmocniona, zintegrowana formowana żeliwo, symetryczna, skrzynkowa i bardzo sztywna struktura ze wzmocnionymi żebrami siatkowymi, zdolna do wytrzymania ściskania grawitacyjnego i przeciwstawiania się odkształceniom. Wzmocniona struktura płyty żebrowej w kształcie ryżu może przeciwstawić się zginaniu, odkształceniom termicznym i siłom skrętnym, jednocześnie osiągając odporność sejsmiczną i zwiększając sztywność. Po zakończeniu odlewania przechodzi on ściśle kontrolowany proces wyżarzania w celu wyeliminowania naprężeń wewnętrznych i zmniejszenia efektów pełzania.

Kolumna

Nowoczesna, wzmocniona konstrukcja skrzynkowa z żeliwa o zwiększonym współczynniku długości do szerokości oraz wzmocnionymi żebrami siatkowymi na ścianie wewnętrznej.

Żebrowana płyta w kształcie ryżu zwiększa sztywność, może wytrzymać siły boczne tnące, siły skrętne i ma działanie pochłaniające wstrząsy i wzmacniające sztywność. Po zakończeniu odlewu przechodzi on ściśle kontrolowany proces wyżarzania w celu wyeliminowania naprężeń wewnętrznych i zmniejszenia efektów pełzania.

Siodło (siedzisko osi X, Z)

Zaawansowane żeliwo wzmocnione, montaż wszystkich prowadnic i stołów przesuwnych, materiał jest wyżarzany w celu wyeliminowania naprężeń i zapobiegania wpływowi pełzania. Odlewy konstrukcyjne odporne na siły skręcające i tnące.

Głowica wrzeciona o dużej wytrzymałości

Wrzeciono przyjmuje precyzyjne łożyska kulkowe kątowe i łożyska kulkowe serii NN, z doskonałą dokładnością sztywności promieniowej i osiowej do zaciskania i pozycjonowania. Smaruj specjalistycznym smarem, aby skutecznie kontrolować wytwarzanie ciepła, tłumić odkształcenia termiczne i zapewnić trwałość i stabilność wrzeciona. Zmontuj w komorze o stałej temperaturze, przejdź test, a następnie wyślij maszynę do montażu; Może zapewnić żywotność wrzeciona, wysoką precyzję, dużą prędkość i 24-godzinny efekt ciągłej pracy.

Dwuosiowy system podawania

Silnik serwo jest bezpośrednio połączony ze śrubą kulową, co zapewnia doskonałą dokładność i wysoką reakcję indukcyjną, gwarantując dokładność pozycjonowania i powtarzalność.

Oba końce śruby kulowej wyposażone są w wytrzymałe, precyzyjne łożyska kulkowe kątowe, zwane również łożyskami wstępnymi i śrubami wstępnymi, które są montowane na podstawie zgromadzonych doświadczeń teoretycznych i praktycznych, aby zapewnić sztywność, dokładność i stabilność systemu.

Wysoka prędkość i precyzja wieżyczki

Wysoka prędkość i precyzja wypukłej wieżyczki koła do szybkiej wymiany narzędzi. Zastosowanie zakrzywionego zębatego łącznika do pozycjonowania, zerowy luz zapewnia powtarzalność i dokładność pozycjonowania.

Transporter wiórów zamontowany z tyłu i urządzenie chłodzące wodą

Wióry są odprowadzane w pobliżu wrzeciona, a łoże jest myte wodą z wiórami, aby szybko usunąć wióry żelaza i ciepło z przenośnika, zmniejszając odkształcenia termiczne poprzez oddzielenie ich od korpusu głównego.

Szyna prowadząca i śruba kulowa podtrzymują łożyska na obu końcach. Śruba prowadząca kulowa jest wyposażona w wytrzymałe, precyzyjne, kątowe łożyska kulowe na obu końcach, znane jako łożyska wstępnego napięcia i śruby wstępnego napięcia, które są montowane na podstawie zgromadzonego doświadczenia z teoretycznego i praktycznego użytkowania, aby zapewnić sztywność, dokładność i stabilność systemu.

System sterowania przyjmuje najnowszy system sterowania Fanuc 0iTF, który jest idealnie połączony z silnikami Fanuc. Może on doskonale rozwiązać przetwarzanie różnych złożonych programów, poprawić dokładność obróbki przedmiotów obrabianych, poprawić gładkość powierzchni i poprawić wydajność obróbki. Dodaje również funkcję wstępnego odczytu programu.

Tabliczka znamionowa wyraźnie identyfikuje informacje o części, co ułatwia konserwację posprzedażową

Wszystkie części obrabiarki są przetwarzane i montowane w celu zapewnienia, że jakość gotowego produktu spełnia rysunki produktu i odpowiednie wymagania techniczne. Normy bezpieczeństwa są zgodne z odpowiednimi przepisami GB15760-1995 „Ogólne warunki techniczne ochrony bezpieczeństwa obrabiarek do obróbki metalu”. Norma dokładności jest zgodna z odpowiednimi przepisami ISO 230-1 „Ogólne zasady kontroli obrabiarek”.

Lista narzędzi tokarek pionowych CNC

| numer seryjny | Nazwa produktu | ilość | |

| 1 | klucz ruchomy 12" | 1 | |

| 2 | Zestaw kluczy imbusowych typu kulowego (1,5-10) | 1 | |

| 3 | Śrubokręt+Charakter 4" | 1 | |

| 4 | Śrubokręt - rozmiar 4" | 1 | |

| 5 | na nie | 1 | |

| 6 | skrzynka narzędziowa | 1 |

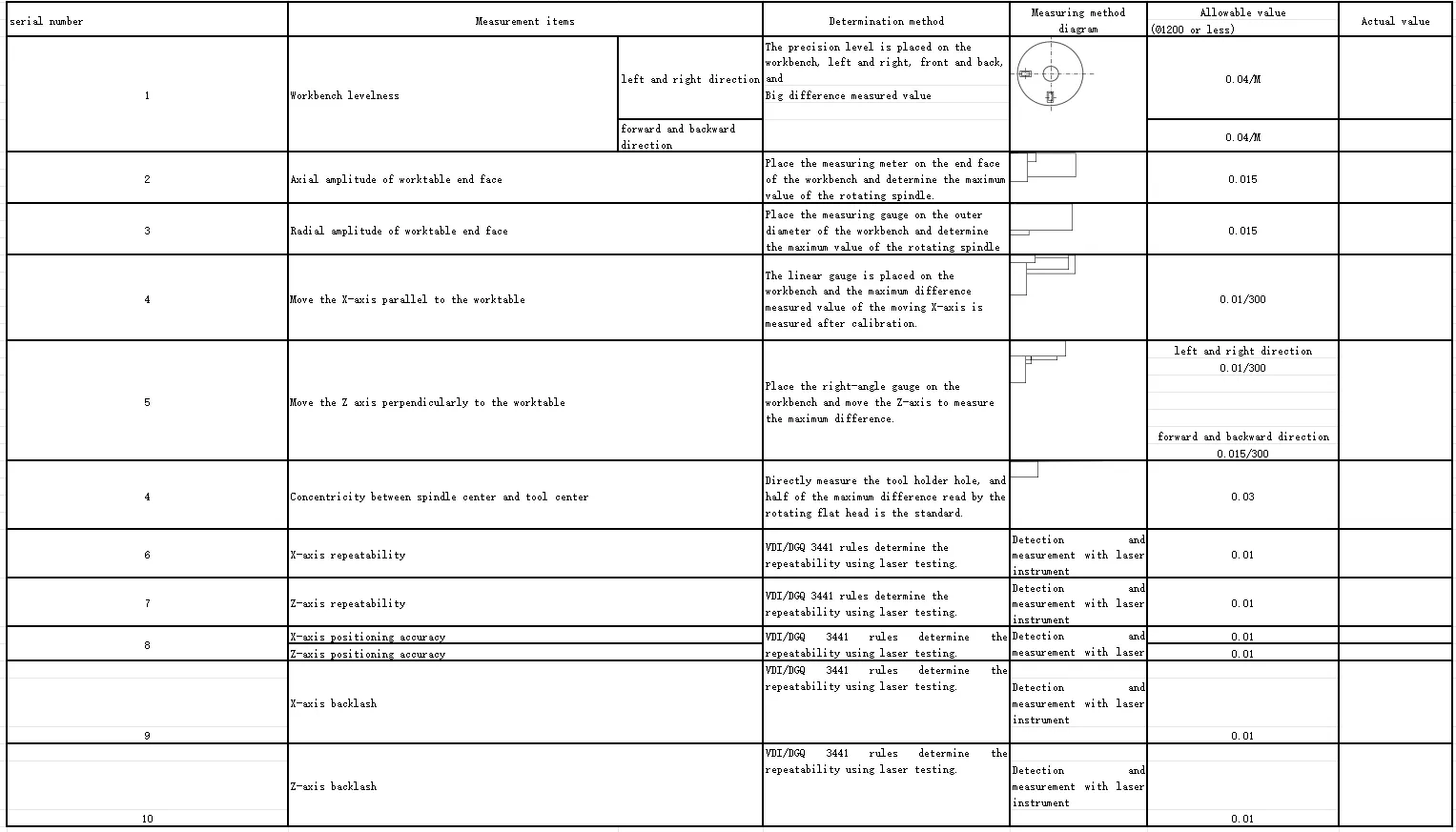

Formularz protokołu kontroli dokładności tokarki pionowej JH

Numer produkcyjny: Numer:

Klient spotka się z następującym personelem:

Typ maszyny: Personel dokonujący przeglądu:

Data: Jednostka: mm

(1)Instalacja i debugowanie

1. Po podpisaniu umowy Strona B dostarczy schemat fundamentu oraz lokalizacje linii doprowadzających gaz, wodę i energię elektryczną w ciągu jednego miesiąca. W razie potrzeby Strona A wykona prefabrykowany fundament żelbetowy zgodnie ze schematem fundamentu i zainstaluje z wyprzedzeniem trójfazowe zasilanie 380 V (± 5%) 50 Hz. Regulowane zasilanie można określić na podstawie wahań zasilania fabrycznego, a wahania napięcia zasilania nie mogą przekraczać 380 V ± 5%.

2. Po przetransportowaniu sprzętu do wyznaczonej lokalizacji przez obie strony, Strona A zajmie się odpowiednią pracą w fabryce w celu jej pozycjonowania. Przy pomocy Strony B, Strona A będzie odpowiedzialna za podnoszenie sprzętu, rozładunek, rozpakowanie, pozycjonowanie obrabiarki i wstępną regulację poziomą.

3. Po potwierdzeniu poprawności oględzin sprzętu, obie strony zobowiązują się do wspólnego przeliczenia przez personel danych losowych i elementów mocujących obrabiarki zgodnie z treścią umowy.

4. Po dostarczeniu sprzętu do fabryki Strona A będzie odpowiedzialna za:

4-1 Zaplanuj miejsce montażu maszyn i urządzeń oraz dokonaj wstępnych korekt.

4-2 Operatorzy powinni być wcześniej zaznajomieni z podstawowymi informacjami na temat obrabiarki.

Przygotuj przedmiot obrabiany, narzędzia skrawające i osprzęt do cięcia próbnego.

5. Za wyjątkiem specjalistycznych narzędzi wymaganych do prac instalacyjnych i debugowania, inne narzędzia i przyrządy pomiarowe zapewnia Strona A.

6. Pierwsza strona zapewni, w miarę możliwości, transport miejski oraz lunch w miejscu pracy.

Po dostarczeniu sprzętu do fabryki klienta konieczne jest otwarcie pudełka i sprawdzenie akcesoriów oraz sprawdzenie sprzętu wraz z inżynierem serwisu sprzedaży. Jeśli Strona A rozpakuje pudełko bez obecności inżyniera serwisu sprzedaży, Strona A będzie odpowiedzialna za wszelkie brakujące lub uszkodzone elementy.

(2) Kontrola akceptacji

6-2-1 Inwentaryzacja i kontrola głównego wyposażenia obrabiarki.

6-2-2 Kontrola stanu działania sprzętu.

6-3-3 Akceptacja dokładności obrabiarki: Emas dostarcza formularz kontroli dokładności fabrycznej. Po wzajemnym porozumieniu Strona A może przeprowadzać losowe kontrole w oparciu o zasadę nierozmontowywania sprzętu. Strona A jest odpowiedzialna za dostarczenie niezbędnych narzędzi kontrolnych i przyrządów pomiarowych do kontroli.

(3) Po zakwalifikowaniu wszystkich kontroli podpisz protokół odbioru dostawy

Jeżeli w ciągu 30 dni od dostarczenia obrabiarki do fabryki klienta nie zostaną przeprowadzone prace instalacyjne ani prace związane z usuwaniem usterek z przyczyn leżących po stronie klienta, uznaje się, że obrabiarka przeszła ostateczny odbiór.

(4) Szkolenia techniczne

1. Szkolenie: Strona A może wysłać techników do Jiahua Hebei Technology Center na okres szkolenia trwający 5 dni roboczych, z 2-3 stażystami. Jiahua odpowiada za bezpłatne szkolenie i lunch roboczy, a Strona A ponosi koszty zakwaterowania i transportu.

2. Szkolenie na miejscu dla Strony A zostanie przeprowadzone przez inżynierów Emas w fabryce, w której znajduje się Strona A, w celu instalacji i uruchomienia, a także szkolenia w zakresie obsługi i konserwacji obrabiarek. Czas trwania: 5 dni roboczych.

3. Personel uczestniczący w szkoleniu programistycznym Strony A musi posiadać techniczne podstawy obsługi obrabiarek lub wykształcenie zawodowe, a personel uczestniczący w szkoleniu z zakresu obsługi i konserwacji musi posiadać pewne ogólne umiejętności obsługi obrabiarek.

4. W trakcie użytkowania sprzętu należy zapewnić użytkownikom terminowe konsultacje techniczne, usługi techniczne na miejscu oraz części zamienne do celów konserwacji, a także zapewnić usługi śledzenia.

(5) Gwarancja na maszynę i serwis posprzedażowy

1. Okres bezpłatnej gwarancji na obrabiarki:

12 miesięcy od daty przyjęcia maszyny dostarczonej samodzielnie na część mechaniczną.

12 miesięcy od daty przyjęcia maszyny dostarczonej samodzielnie w przypadku części sterującej.

2. Serwis posprzedażowy w okresie gwarancyjnym będzie świadczony przez Stronę B bezpłatnie. Druga strona odpowie w ciągu 8 godzin od otrzymania powiadomienia o serwisie (faksem lub listem). Jeśli użytkownik nie może rozwiązać problemu samodzielnie i musi wysłać personel do fabryki w celu obsługi, druga strona zapewni przybycie do użytkownika w ciągu 1 dnia roboczego w celu rozwiązania problemu.

3. W okresie gwarancyjnym, w przypadku normalnego użytkowania lub nieeksploatacji, Strona B jest odpowiedzialna za bezpłatne dostarczenie uszkodzonych części i naprawę

4. Poniższe sytuacje, mimo że są objęte okresem gwarancji, nie mają zastosowania i użytkownik musi pokryć koszt naprawy:

4-1 W przypadku klęsk żywiołowych Katastrofy spowodowane przez człowieka to szkody spowodowane przez katastrofy, którym nie można zapobiec przy użyciu siły ludzkiej.

4-2 Usterki spowodowane nieprawidłową obsługą i konserwacją przez Stronę A.

4-3 oznacza uszkodzenie sztuczne powstałe na skutek niewłaściwego załadunku i rozładunku lub przedłużonego czasu przechowywania z winy Strony A, skutkujące uszkodzeniem wyglądu lub wnętrza maszyny oraz samodzielnym demontażem i modyfikacją.

5. Poza okresem gwarancji, Strona B nawiąże dobre stosunki serwisowe ze Stroną A i dostarczy wymagane części zamienne Stronie A po obniżonej cenie. W przypadku awarii, Strona B odpowie w ciągu 8 godzin od otrzymania powiadomienia od użytkownika. Jeśli personel musi zostać wysłany do fabryki w celu obsługi, Strona B zapewni, że dotrze on w ciągu 1 dnia roboczego. Koszt zostanie ustalony w drodze negocjacji między obiema stronami.

6. Centrum Serwisowe